Wysoka powierzchnia właściwa

Współokreśla wydajność procesów sorpcji i adsorpcji, reaktywność chemiczną ciał stałych i niektóre procesy katalityczne. Proces PVD umożliwia nadanie warstwom struktury zapewniającej wysoką powierzchnię właściwą.

Wysoka powierzchnia właściwa to kluczowa właściwość fizykochemiczna materiałów, która wskazuje całkowitą powierzchnię ciał stałych na jednostkę masy lub objętości. Właściwość ta jest zasadnicza dla szerokiego zakresu procesów fizycznych, chemicznych i technologicznych, w tym sorpcji (absorpcji, adsorpcji), reakcji katalitycznych i elektrochemicznych. Powierzchnia właściwa wpływa na kinetykę i termodynamikę reakcji chemicznych, a tym samym bezpośrednio współokreśla wydajność zastosowań, takich jak oczyszczanie gazów i cieczy, synteza chemiczna, magazynowanie energii lub technologie separacyjne.

Materiały o wysokiej powierzchni właściwej mają generalnie lepszą zdolność do interakcji z otaczającym środowiskiem, ponieważ oferują dużą powierzchnię aktywną do kontaktów z innymi cząsteczkami. W kontekście procesów sorpcji, takich jak absorpcja i adsorpcja, wysoka powierzchnia właściwa pozwala na większą liczbę aktywnych miejsc do przyłączania cząsteczek z otaczającego czynnika. Na przykład w przypadku materiałów porowatych, takich jak węgle aktywne, zeolity lub mezoporowate tlenki metali, wysoka powierzchnia właściwa ma kluczowe znaczenie dla ich wykorzystania jako adsorbentów w procesach usuwania zanieczyszczeń z wody i powietrza lub w zastosowaniach katalitycznych.

Z punktu widzenia reaktywności chemicznej, wysoka powierzchnia właściwa jest istotna dla ciał stałych, ponieważ więcej odsłoniętych atomów lub cząsteczek na powierzchni oznacza większą liczbę aktywnych miejsc, w których mogą zachodzić reakcje chemiczne. Jest to szczególnie ważne w katalizie heterogenicznej, gdzie reakcje katalityczne są ograniczone do warstw powierzchniowych katalizatora. Wysoka powierzchnia właściwa umożliwia bardziej intensywną interakcję między reagentami a katalizatorem, co prowadzi do wyższej aktywności katalitycznej i selektywności.

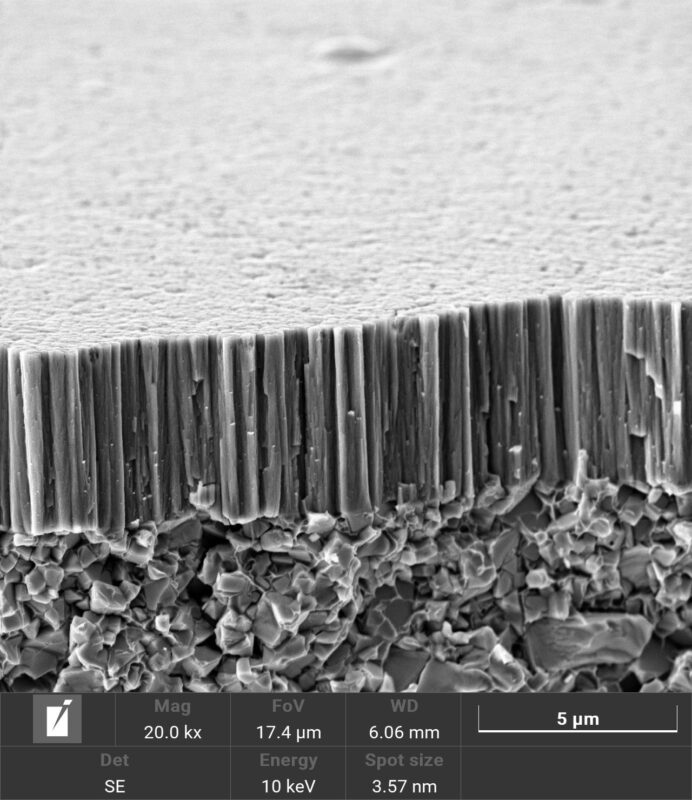

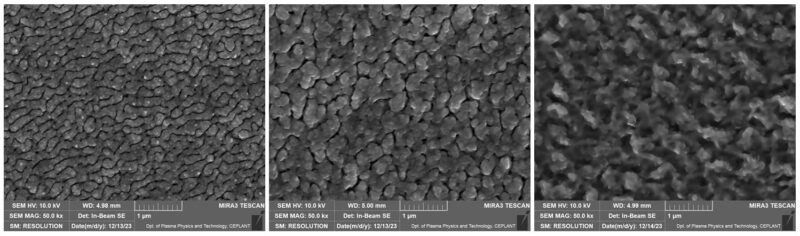

Technologia PVD to zestaw metod, które pozwalają na strukturalną i morfologiczną manipulację materiałami na poziomie atomowym, w wyniku czego powstają warstwy o bardzo wysokiej powierzchni właściwej. Procesy PVD, takie jak osadzanie z fazy gazowej, napylanie (sputtering) i osadzanie łukowe, polegają na przekształcaniu materiału w fazę gazową lub plazmową, a następnie osadzaniu atomów lub cząsteczek na podłożu. Takie podejście zapewnia doskonałą kontrolę nad grubością warstwy, składem, mikrostrukturą i gęstością defektów powierzchniowych, umożliwiając ukierunkowaną optymalizację właściwości fizycznych i chemicznych materiałów.

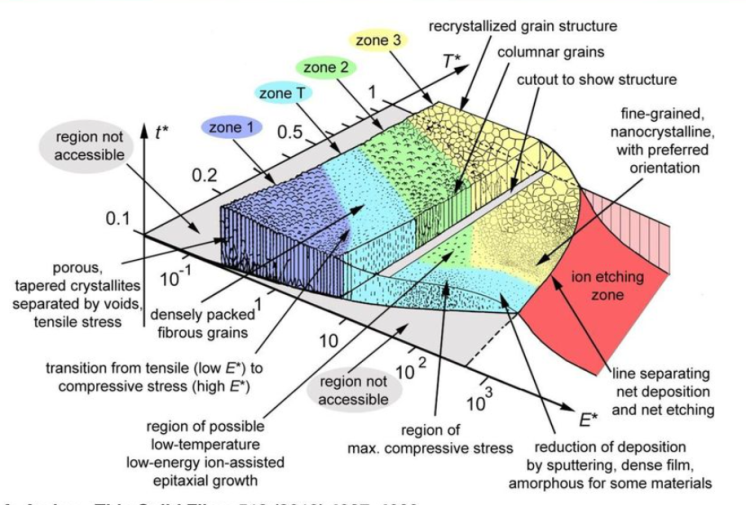

Rys. 1 przedstawia diagram Thorntona zmodyfikowany przez A. Andersa, pokazujący możliwości modyfikacji strukturalnej powłok PVD poprzez zmianę parametrów procesu.

Rys.1 – Zmodyfikowany diagram Thorntona(A.Anders, A structure zone diagram including plasma-based deposition and ion etching, Thin Solid Films 518 (2010), 4087-4090)

Możliwości te pozwalają na tworzenie przy użyciu PVD materiałów o unikalnych właściwościach, takich jak warstwy nanostrukturalne, cienkie filmy lub struktury wielowarstwowe o wysokiej powierzchni właściwej. Warstwy te mogą być zoptymalizowane pod kątem różnych zastosowań w dziedzinach takich jak elektronika, optyka, biomedycyna czy rozwój nowych katalizatorów. Na przykład w dziedzinie katalizy warstwy o wysokiej powierzchni właściwej mogą być wykorzystywane do zwiększenia aktywności katalitycznej i stabilności katalizatorów, podczas gdy w technologii czujników umożliwiają one wyższą czułość i selektywność czujników na substancje chemiczne i biologiczne.