Tarcie

Właściwości tarcia odnoszą się do zachowania powierzchni danego materiału przy ruchu względnym w kontakcie z inną stałą powierzchnią. Warstwy PVD mogą znacząco zmienić właściwości oryginalnej pary ciernej. Zoptymalizowane warianty działają nawet jako smary wysokotemperaturowe do temperatur około 600°C.

Powłoki PVD: BIGAAN XC, LUBRIK G

Właściwości tarcia odnoszą się do zachowania powierzchni danego materiału przy ruchu względnym w kontakcie z inną stałą powierzchnią. Mają tu zastosowanie mechanizmy tarcia, smarowania i zużycia. Jedną z decydujących wielkości jest współczynnik tarcia, który jest różny dla różnych par ciernych materiałów i dla różnych warunków tarcia. Współczynniki tarcia dosłownie otaczają nas w codziennym życiu. W zastosowaniach przemysłowych ich wysokie wartości są jednak w większości przypadków niepożądane. Powłoki PVD mogą pomóc znacząco je zredukować. Standardowe powłoki osiągają średni współczynnik 0,6, specjalistyczne powłoki cierne < 0,1 , a zaawansowane koncepcje rozwojowe < 0,01.

Tarcie, a tym samym współczynniki tarcia , zależą od temperatury. Bardzo wiele zastosowań powłok PVD wiąże się właśnie z wyższymi temperaturami. Ogromną zaletą jest, jeśli warstwy mogą poprawić zachowanie pary ciernej w takich warunkach.

Grupa powłok na bazie V, Mo i W może nawet tworzyć fazy Magnelliego podczas utleniania w wysokich (roboczych) temperaturach, co może znacznie poprawić właściwości cierne. Należy do grupy smarów wysokotemperaturowych.

Pomiary

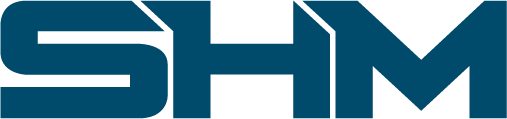

Jednym z najczęstszych badań służących do określania właściwości ciernych są badania tribologiczne w skojarzeniu nieruchoma-ruchoma część. Są to na przykład pin-on-disc, ball-on-disc, ball-on-flat w różnych kombinacjach ruchu i materiału. W większości przypadków są to jednak nieco „nierealistyczne” testy porównawcze. Symulowanie rzeczywistego procesu, takiego jak formowanie, jest niewspółmiernie trudniejsze i mniej powszechne, ale tym bardziej cenne w zastosowaniach przemysłowych.

Wyjątkiem w testach tribologicznych jest test pary ciernej, w której obie części są powlekane. Metoda ta jest znacznie bardziej pracochłonna, ponieważ konieczna jest ocena zużycia obu części, a w przypadku różnych rodzajów powłok eksperyment musi być przeprowadzony z pokrytymi przeciwnie częściami pary ciernej. Znacznie bardziej skomplikowana jest również interpretacja wyników. Jednak w przypadku projektowania powłok dla obu części pary ciernej podejście takie jest nieocenione.

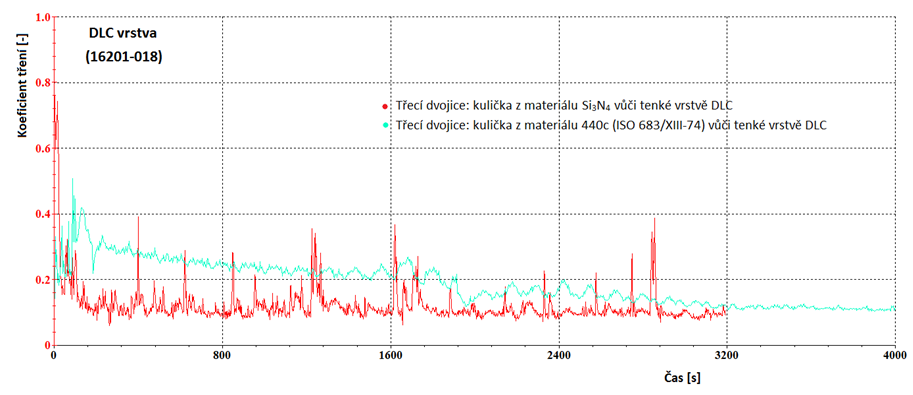

Rys. 2 przedstawia przykład wyznaczania współczynnika tarcia podczas opracowania powłoki na bazie węglika krzemu w skojarzeniu obu powlekanych części.

Do pomiaru właściwości ciernych w wysokich temperaturach stosuje się te same przyrządy i procedury, co w przypadku standardowej tribologii. Instrumenty są jednak doposażone w systemy grzewcze zapewniające temperatury zazwyczaj w zakresie 400–800°C.

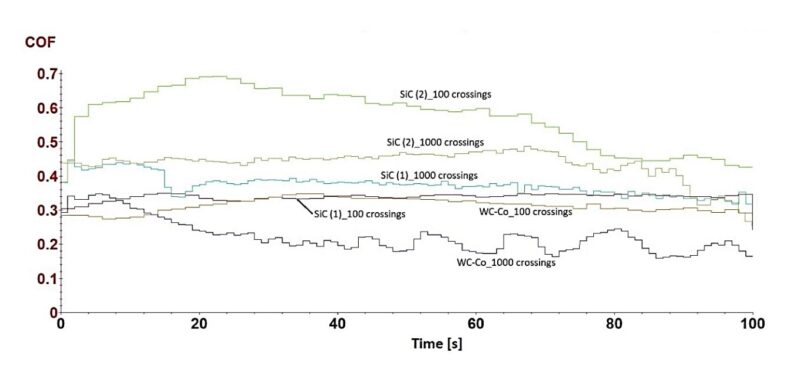

Alternatywą dla testów tribologicznych w podwyższonych temperaturach jest test cięcia z monitorowaniem sił i momentów cięcia, który jest w stanie również znacznie lepiej symulować realistyczne warunki nakładania powłok. Rys. 3 przedstawia porównanie wartości prędkości krytycznych różnych typów powłok podczas toczenia czołowego.

Zastosowania

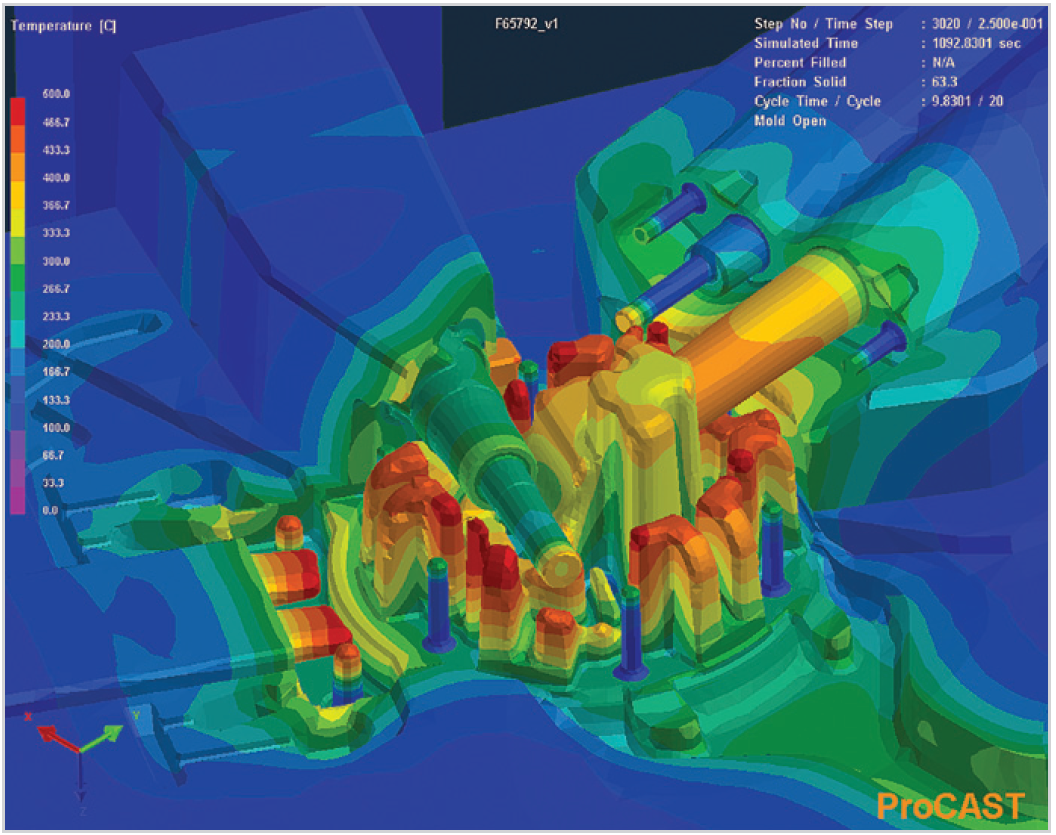

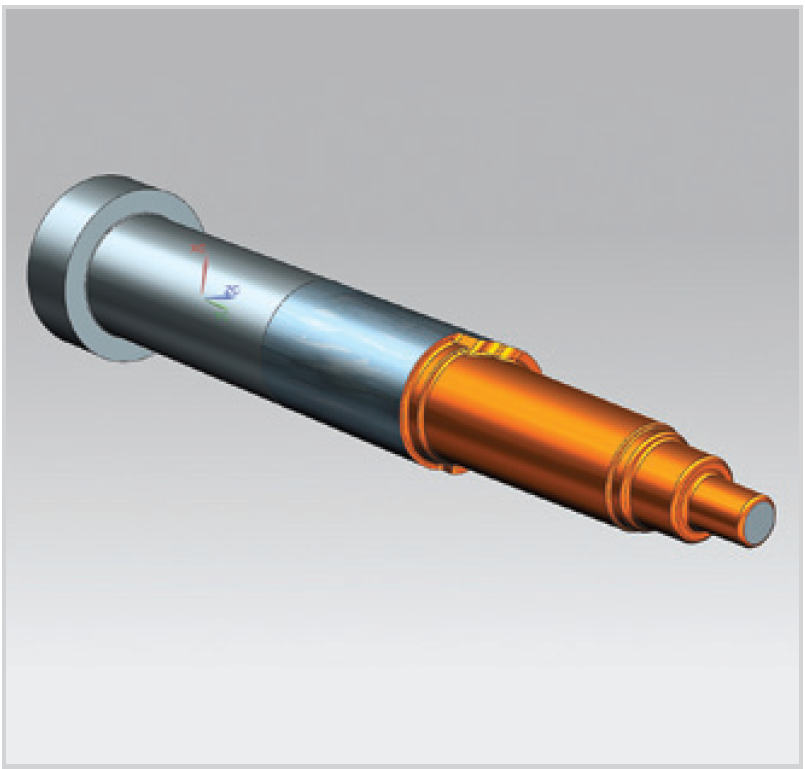

interesującym zastosowaniem środka smarnego zależnego od temperatury jest użycie warstwy PVD Vanadin na bazie VN (azotku wanadu) do odlewania ciśnieniowego aluminium. W metalurgii stopów aluminium temperatury robocze powierzchni formy odlewniczej są stosunkowo dokładnie znane. Dla tych temperatur można skalibrować skład chemiczny warstw PVD w celu ograniczenia negatywnego wpływu adhezji aluminium na formę. Rozwiązanie to może znacznie wydłużyć żywotność form, zmniejszyć ilość odpadów i znacznie zredukować wymagania dotyczące utrzymania. Szczegóły dostępne są w artykule MM12/2015.