Reibung

Zu den Reibungseigenschaften gehört das Verhalten der Oberfläche eines bestimmten Materials während der Relativbewegung in Kontakt mit einer anderen festen Oberfläche. PVD-Schichten können die Eigenschaften der ursprünglichen Reibpaarung deutlich verändern. Optimierte Varianten fungieren sogar als Hochtemperaturschmierstoff für Temperaturen um 600°C.

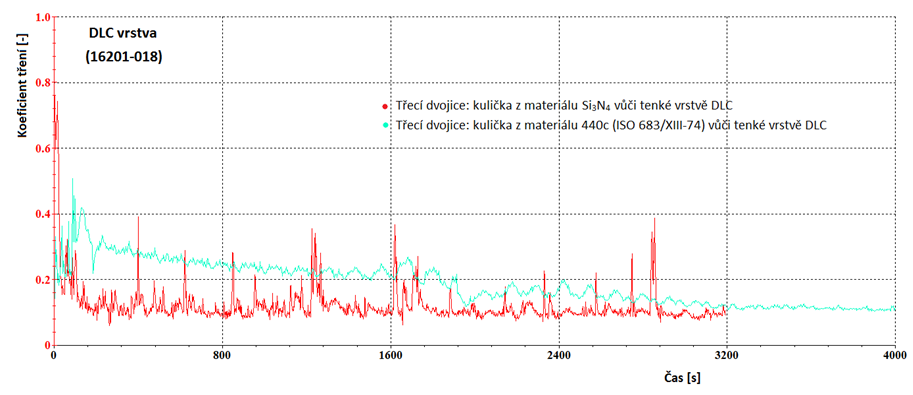

Reibungseigenschaften beziehen sich auf das Verhalten der Oberfläche eines bestimmten Materials bei relativer Relativbewegung im Kontakt mit einer anderen festen Oberfläche. Dabei kommen die Mechanismen Reibung, Schmierung und Verschleiß zum Einsatz. Eine der bestimmenden Größen ist der Reibungskoeffizient, der für verschiedene Reibungspaarungen von Materialien und für verschiedene Reibungsbedingungen unterschiedlich ist. Reibungskoeffizienten umgeben uns buchstäblich im Leben. In industriellen Anwendungen sind ihre hohen Werte jedoch meist unerwünscht. PVD- Beschichtungen können dabei helfen, diese deutlich zu reduzieren. Standardschichten erreichen einen durchschnittlichen Koeffizienten von 0,6, spezielle Reibschichten < 0,1 und Top-Entwicklungskonzepte < 0,01.

Reibung und damit Reibungskoeffizienten sind temperaturabhängig. Sehr viele Anwendungen von PVD-Schichten sind mit höheren Temperaturen verbunden. Es ist ein großer Vorteil, wenn die Schichten das Verhalten der Reibpaarung unter diesen Bedingungen verbessern können.

Auch eine Gruppe von Beschichtungen aus V, Mo und W kann bei der Oxidation bei hohen (Betriebs-) Temperaturen Magneli-Phasen bilden, die das Reibungsverhalten deutlich verbessern können. Es gehört zur Gruppe der Hochtemperaturschmierstoffe.

Messung

Einer der häufigsten Tests zur Bestimmung von Reibungseigenschaften sind Tribo-Tests in der Konfiguration mit festem – beweglichem Teil. Sie sind zum Beispiel Pin-on-Disc, Ball-on-Disc, Ball-on-Flat in verschiedenen Bewegungs- und Materialkombinationen. In den meisten Fällen handelt es sich hierbei jedoch um etwas „unrealistische“ Vergleichstests. Die Simulation eines realen Prozesses wie z. B. der Umformung ist unendlich viel schwieriger und weniger gebräuchlich, dafür aber umso wertvoller im Hinblick auf industrielle Anwendungen.

Die Ausnahme bei Tribo-Tests ist die Reibungspaarprüfung, bei der beide Teile beschichtet sind Die Methode ist sehr viel aufwändiger, da der Verschleiß beider Teile bewertet werden muss und bei unterschiedlichen Beschichtungsarten der Versuch mit entgegengesetzt beschichteten Teilen des Reibpaares durchgeführt werden muss. Auch die Interpretation der Ergebnisse ist deutlich komplizierter. Dieser Ansatz ist jedoch von unschätzbarem Wert für die Gestaltung von Beschichtungen für beide Teile des Reibpaares.

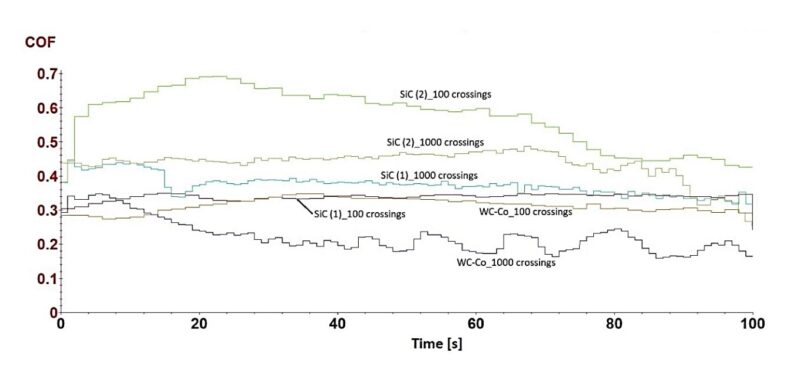

Abb.2 zeigt ein Beispiel für die Bestimmung des Reibungskoeffizienten für die Entwicklung einer Beschichtung auf Siliziumkarbidbasis in der Konfiguration beider beschichteten Teile.

Zur Messung der Hochtemperatur-Reibungseigenschaften werden die gleichen Instrumente und Verfahren wie in der Standardtribologie verwendet. Allerdings sind die Geräte nachträglich mit einer Heizung ausgestattet, die typischerweise Temperaturen im Bereich von 400 – 800 °C liefert.

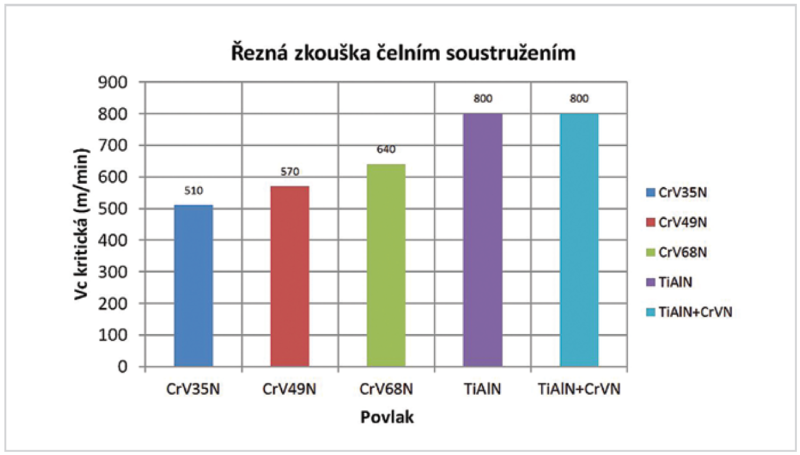

Als Alternative zu Tribotests bei erhöhten Temperaturen gibt es einen Schneidversuch mit Überwachung der Schnittkräfte und -momente, der auch die realen Bedingungen beim Auftragen von Beschichtungen deutlich besser simulieren kann. Abbildung 3 zeigt einen Vergleich der kritischen Geschwindigkeitswerte verschiedener Beschichtungsarten beim Plandrehen.

Anwendung

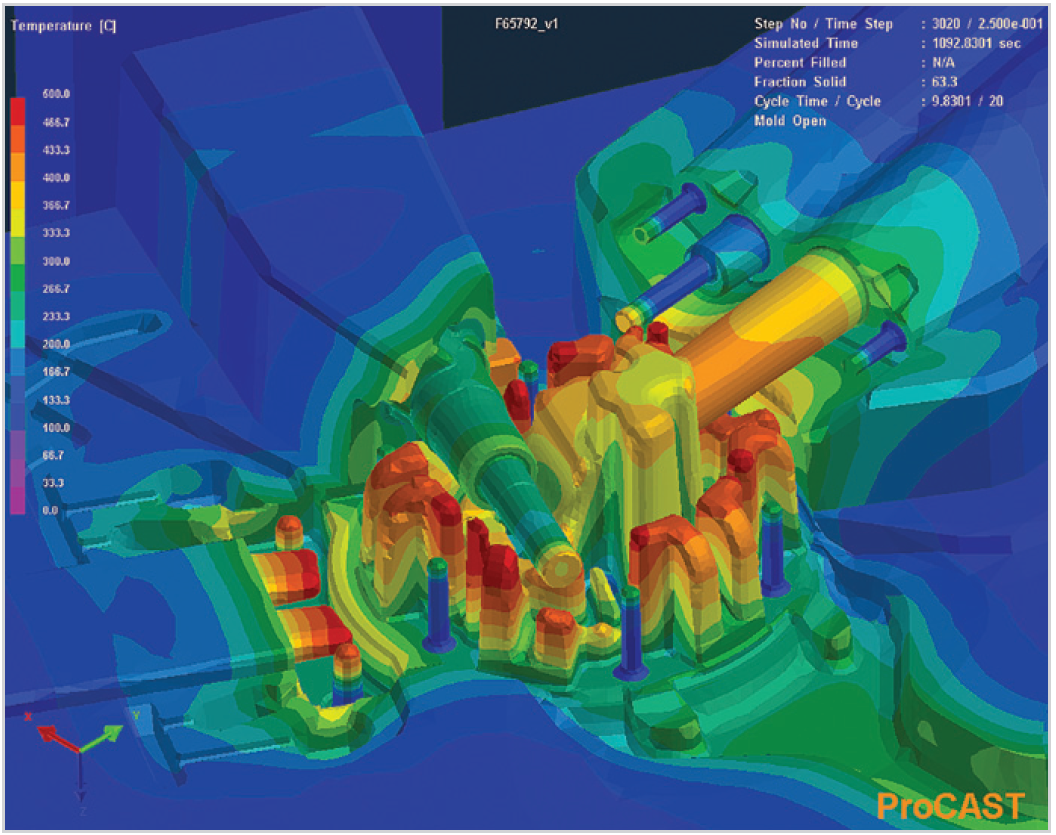

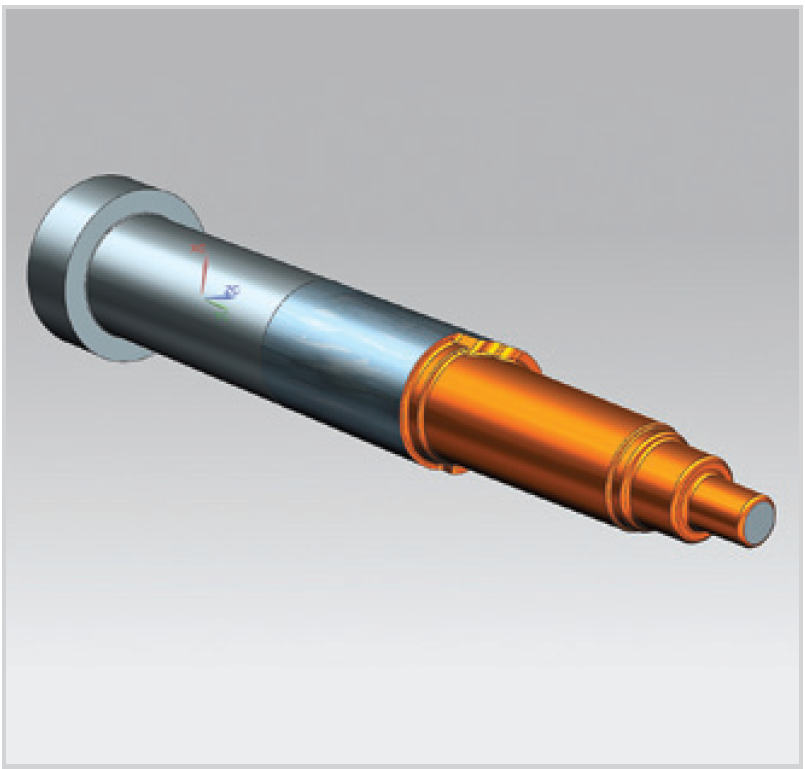

Eine interessante Anwendung temperaturgebundener Schmierstoffe ist der Einsatz der PVD-Schicht Vanadin auf Basis VN (Vanadiumnitrid) für den Aluminiumdruckguss. In der Metallurgie von Aluminiumlegierungen sind die Betriebstemperaturen der Oberflächen der Gussformen relativ genau bekannt. Für diese Temperaturen kann die chemische Zusammensetzung der PVD-Schichten so kalibriert werden, dass das resultierende Schmiermittel den negativen Effekt des Anhaftens von Aluminium an der Form begrenzt. Die genannte Lösung kann die Lebensdauer der Formen deutlich erhöhen, die Ausschussquote reduzieren und den Aufwand für die betriebliche Wartung deutlich reduzieren. Details sind verfügbar MM12/2015, Sobotín.