Härte

Im Allgemeinen kann die Härte als der Widerstand eines bestimmten Materials gegen lokale plastische Verformung verstanden werden, also der Widerstand gegen das Eindringen eines Fremdkörpers in seine Oberfläche. Physikalisch gesehen hängt sie von vielen charakteristischen Größen des Materials ab, wie dem Young-Elastizitätsmodul, der Bruchzähigkeit, der Elastizität usw. Aus der Sicht der Anwendung ist die Härte die entscheidende Größe für die Beständigkeit eines Materials gegen verschiedene Arten von Kontaktverschleiß, wie z. B. abrasiver und adhäsiver Verschleiß usw.

PVD-Beschichtungen: TripleCoating SI, MARWIN SI

Die Härte von PVD-Schichten ist wahrscheinlich ihre typischste Eigenschaft, die in erster Linie von ihrer Zusammensetzung abhängt. Es können nicht-reaktiv sehr weiche reine Metallschichten oder reaktiv Nitride, Karbide und Oxide mit sehr hoher Härte hergestellt werden. Die Zusammensetzungen können in den Beschichtungen je nach gewünschtem Effekt elegant gemischt oder abgewechselt werden. Der Vergleich von PVD-Beschichtungen mit herkömmlichen Werkstoffen ist aufgrund der unterschiedlichen Messverfahren, die sich aus den Mikrometerdicken ergeben, schwierig. Sie werden in der Regel mit Diamanten verglichen, der eine Härte von etwa 100 GPa aufweist. Metallische Versionen haben etwa 4-8 GPa, gewöhnliche Schichten 15-40 GPa und die härtesten 70-75 GPa. Mit einer gewissen Ungenauigkeit kann die Vickershärte für einen groben Vergleich herangezogen werden. 60 HRC gehärtete Stähle entsprechen etwa 700 HV. Die Härte des Diamanten liegt bei etwa 10.000 HV und die einer Schicht daher bei 1500 – 7500 HV. PVD-Schichten sind bis zu einer Größenordnung härter als gehärtete Stähle.

Bei niedrigen Temperaturen, die sehr weit vom Schmelzpunkt der bearbeiteten Materialien entfernt sind, steht sie in direktem Zusammenhang mit der Abriebfestigkeit. Daher wird bei der Optimierung von PVD-Schichten für die Bearbeitung und Umformung die Härte als primäre Eigenschaft anstelle der Verschleißfestigkeit verwendet.

Messung

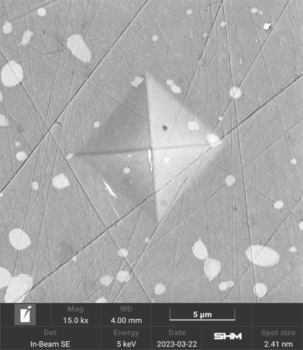

Die Messung der Dünnschichthärte ist eine Welt für sich. Die Methoden sind instrumentell sehr anspruchsvoll und erfordern ein hohes Maß an persönlicher Erfahrung. Es werden modifizierte Eindringverfahren verwendet, die den Makrohärtemessungen ähneln. Anstatt die Größe des verbleibenden Eindrucks zu messen, wird die Tiefe des Eindrucks bei einer bestimmten Last gemessen und die Parameter werden aus der Belastungs- und Entlastungskurve berechnet (Abbildung 1). Eine renommierte Expertin auf dem Gebiet der Messung nicht nur von PVD-Beschichtungen ist Dozentin Vilma Buršíková von der Masaryk-Universität in Brünn

https://www.muni.cz/lide/2418-vilma-bursikova

.

Abbildung 1 zeigt den Verlauf der Belastungskurve am BK7-Kalibriermaterial des Fisherscope-Geräts.

Abb. 2 zeigt den verbleibenden Eindruck nach dem Mikro-Eindrücken in gehärtetem Stahl ČSN 19830.

Werte

Zu den härtesten kommerziell erhältlichen Schichten gehören das im Lichtbogen-Dampfverfahren hergestellte Ta-C und das durch Magnetron-Sputtern abgeschiedene nc-SiC/a-C -Nanokomposit. Die Härtewerte liegen bei etwa 75 GPa

.

| Vrstva | Mikrotvrdost HV0.05 [GPa] | Youngův modul [GPa] |

|---|---|---|

| Ti, Al, Cr, … | 3-6 | |

| TiN | 26 | 530 |

| TiCN | 47 | 490 |

| TiSiN | 48 | 510 |

| TiAIN | 45 | 360 |

| nc-TiAlN/a-SiN | 48 | 400 |

| TiC/C | 16 | 290 |

| CrN | 24 | 380 |

| CrNx | 20 | 350 |

| CrVN | 30 | 440 |

| AlCrSiN | 46 | 530 |

| WC/C | 18 | 270 |

| WCx | 34 | 415 |

| SiBx | 35 | 380 |

| nc-SiC/a-C | 70 | 480 |

| A-C:H | 45-70 | 410-590 |

Tabelle 1 – Typische Werte einiger PVD-Schichten bei Kalibrierung auf den BK7-Standard.

Referenz

- Stan Veprek, Superhard and Functional Nanocomposites formed by Self-organization in comparison with Hardening of Coatings by Energetic Ion Bombardment during their Deposition, Rev.Ad.Mater.Sci. 5 (2003) 6-16,

- M. Jilek, O. Zindulka, Z. Studeny, Z. Pokorny, nc-SiC/a-C Coating for Industrial Applications, ICMCTF 2024.

Anwendung

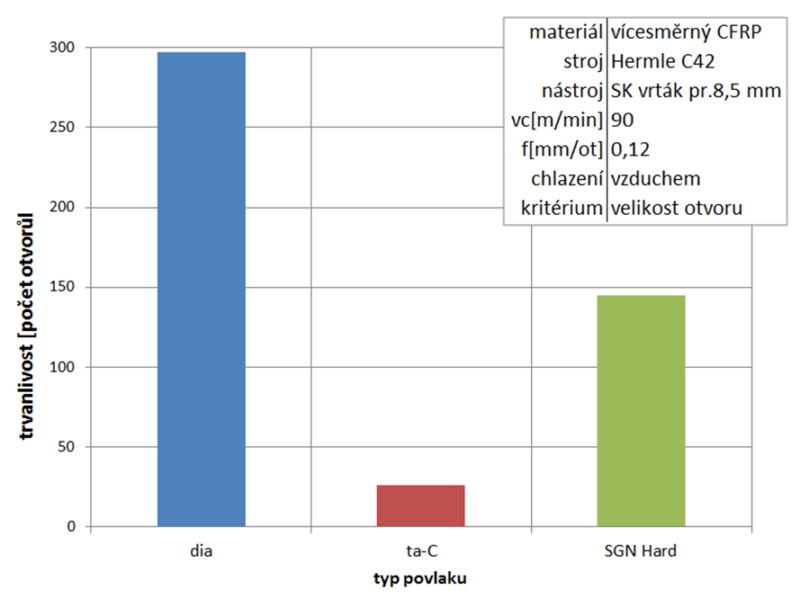

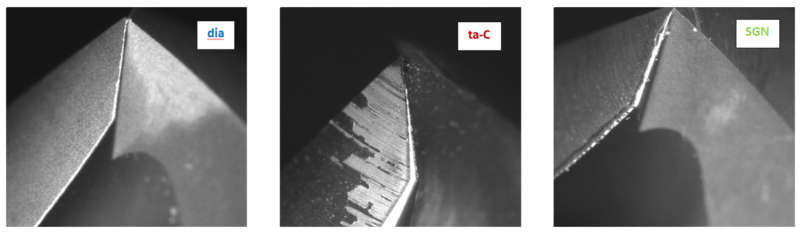

Bohren von CFRP

Eine Anwendung, die in direktem Zusammenhang mit der Härte/Abriebfestigkeit von PVD-Beschichtungen steht, ist die Bearbeitung von CFRP (Carbon Fibre Reinforced Plastic). Die Bearbeitung des Verbundwerkstoffs ist mit starkem Abrieb verbunden. Das Werkzeug bildet im Wesentlichen keinen Span, sondern „schleift“ die Formen aus. Für den Test wurde ein Bohrwerkzeug ausgewählt, ein Sinterhartmetallbohrer mit einem Durchmesser von 8,5 mm, der mit drei Arten von Beschichtungen versehen war: Diamantbeschichtung und nc-SiC/a-C-Beschichtung mit einer Dicke von 10 µm. Bei der dritten Variante handelte es sich um eine

ta-C-Beschichtung mit einer typischen Eigenspannungsgrenzdicke von 1 µm. Die Härten betrugen etwa 100 GPa für Diamant, 68 GPa für Nanokomposit und 55 GPa für ta-C. Die erreichte Haltbarkeit korreliert ziemlich genau mit der Härte und Dicke der einzelnen Schichten.