Abriebfestigkeit

Die Widerstandsfähigkeit eines Materials gegen ungewollte Verformung und Verlust der Materialoberfläche durch mechanische, thermische, chemische usw. Einflüsse. Stress. Neben der „relativen“ Härte ist dies einer der größten Vorteile von PVD-Beschichtungen.

PVD-Beschichtungen: ALWIN XC

Darunter versteht man die Widerstandsfähigkeit des Materials gegen unerwünschte Verformungen und Oberflächenverluste aufgrund kombinierter mechanischer, thermischer usw. Beanspruchungen. Tatsächlich bezieht sich dieser umfassende Begriff häufig auf die Beständigkeit gegen eine Reihe von Abnutzungsprozessen wie Abrasion, Adhäsion, Erosion, Kavitation, Vibration, Ermüdung und andere Arten von betrieblichem Verschleiß. Für die meisten dieser Verschleißarten ist jedoch das elastisch-plastische Verhalten des beanspruchten Materials sowie seine Härte entscheidend. Die Verschleißfestigkeit steht daher in direktem Zusammenhang mit der Härte. Zumindest bei Anwendungen mit niedrigen Kontakttemperaturen.

Die meisten unserer Beschichtungen wurden ursprünglich für die spanabhebende Bearbeitung und Umformung entwickelt, und daher ist ihre Abriebfestigkeit im Verhältnis zu ihrer Dicke außergewöhnlich hoch. Wenn Ihre Teile jedoch Zehntel- und Millimetereinheiten verlieren, ist die PVD-Beschichtung aufgrund ihrer Dicke im Mikrometerbereich nicht die richtige Wahl. Manchmal kann eine Kombination mit Nitrieren, einer besseren Wärmebehandlung oder einem hochwertigeren Material dennoch helfen.

Messungen & Werte

Zerspanungstests

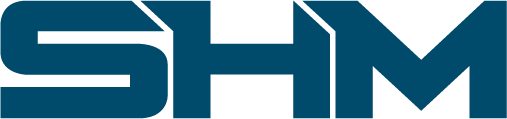

Neben der Dauerhaftigkeit ist die Bestimmung der Verschleißfestigkeit oder des Abriebs ein typischer Parameter bei Zerspanungstests von beschichteten Bearbeitungswerkzeugen. Abb.1 ist ein Vergleich des Verschleißes der Hauptschneide des SPCN1204-Fräseinsatzes beim Planfräsen für verschiedene Entwicklungsvarianten der AlTiN-Beschichtung. Abb. 2 zeigt den oben erwähnten Abrieb.

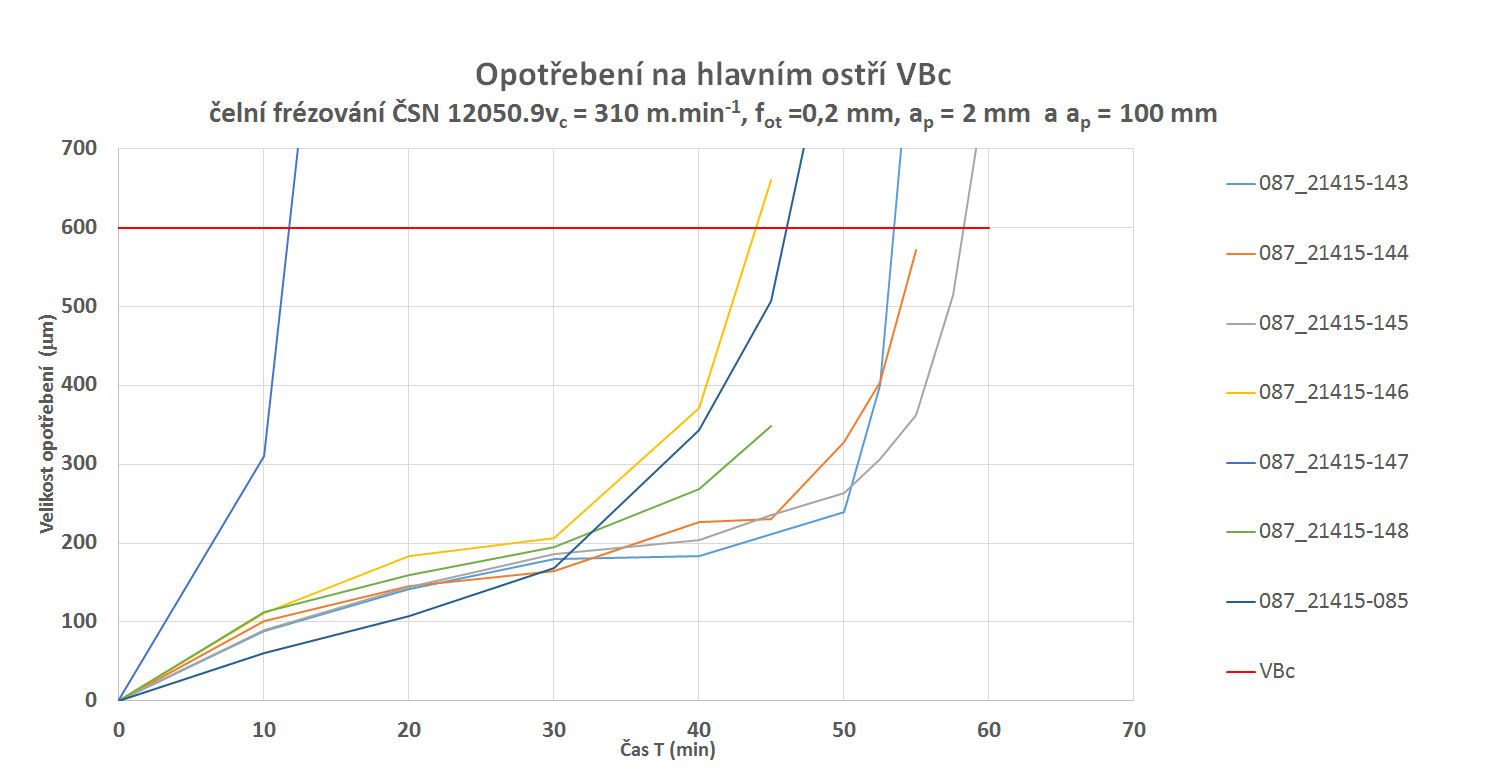

Mikrosandstrahlen

Eine weitere der vielen möglichen Messungen der Abriebfestigkeit ist die Bestimmung der Tiefe und des Volumens des durch Sandstrahlen gebildeten Kraters. Zur Erzeugung des Kraters wurde ein umfangreich angepasstes Mikrosandstrahlgerät verwendet, wobei als Strahlmittel Korund Mesh 500 verwendet wurde und das Strahlmittel auf ein konstantes Volumen oder eine konstante Zeit dosiert wurde.

Abbildung X zeigt einen Vergleich verschiedener Stähle und beschichteter Versionen. Die spezielle Beschichtung auf Wolframkarbidbasis bietet einen sehr wirksamen Schutz gegen abrasiven Verschleiß.

Abbildung X zeigt einen Vergleich der Tiefe und des Volumens von Mikrosandkratern verschiedener PVD-Beschichtungen für die Bearbeitung und Umformung.

Tribologie – Verschleiß

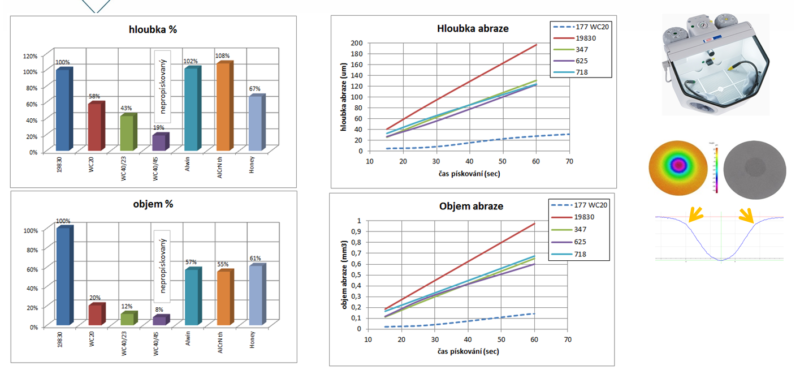

Eine weitere mögliche Methode ist die Verwendung von Stift-Scheibe-Reibungstests zur Bewertung des Verschleißes an Kugel und Laufbahn.

Abbildung x zeigt einen Vergleich des Reibungsverschleißes/Spurvolumens verschiedener Versionen von DLC-Beschichtungen. Die Methode reagiert sehr empfindlich auf die verschiedenen Ausführungen der Beschichtungen.

Aplikace

Naší největší aplikací PVD povlaků je 10 miliónů ročně napovlakovaných vyměnitelných řezných destiček především pro frézování. Již více než 30 let spolupracujeme s Dormer Prametem.