Rezystywność elektryczna

Warstwy PVD mogą być bardzo dobrymi izolatorami elektrycznymi. W niektórych zastosowaniach stanowią alternatywę dla konwencjonalnych rozwiązań, wykorzystujących ceramikę izolacyjną i powłoki natryskowe, a w niektórych są jedynym rozwiązaniem.

Powłoki PVD: SINEL

Rezystywność elektryczna (nieprzewodność elektryczna) to wielkość fizyczna, która określa ilościowo stopień oporu, jaki stawia materiał przed przepływem prądu elektrycznego. Wyrażana jest w omometrach (Ω-m) i jest kluczowym parametrem w ocenie właściwości elektrycznych materiałów. Materiały o wysokiej rezystywności wykazują niską przewodność, co oznacza, że nie są w stanie efektywnie przesyłać prądu elektrycznego.

Warstwy PVD mogą być bardzo dobrymi izolatorami elektrycznymi. W niektórych zastosowaniach stanowią alternatywę dla konwencjonalnych rozwiązań, wykorzystujących ceramikę izolacyjną i powłoki natryskowe, a w niektórych są jedynym rozwiązaniem.

Elektrycznie nieprzewodząca warstwa przygotowana w trybie stałoprądowym w technologii PVD zależnej od przewodnictwa elektrycznego jest ciekawostką techniczną. Warstwa na bazie krzemu. Warstwa ta może być nakładana na standardowe materiały przewodzące w celu wytworzenia elementu nieprzewodzącego prądu elektrycznego.

Pomiary

Pomiary właściwości dielektrycznych to dość rozległy i skomplikowany obszar. Charakterystyki częstotliwościowe i stałoprądowe, w tym zależności temperaturowe, były mierzone głównie w pracowniach uniwersyteckich.

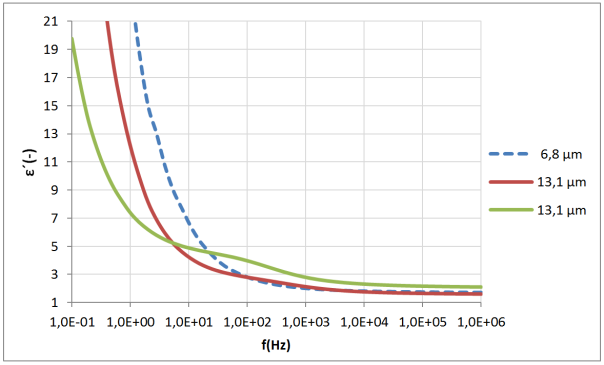

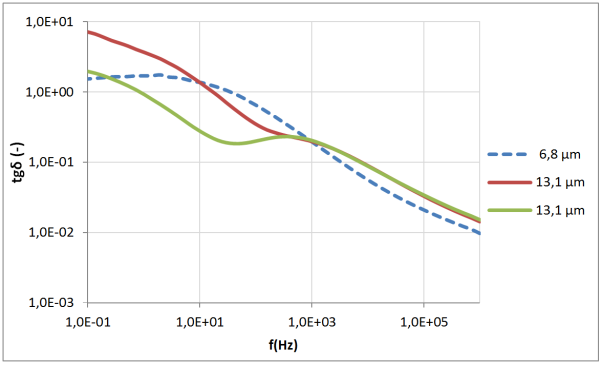

Na Uniwersytecie w Pilznie oznaczono zależności częstotliwościowe przenikalności elektrycznej i współczynnika strat powlekanych próbek o dwóch grubościach 6,8 i 13,1 µm – rys. 1.

Rys. 1 – zależność przenikalności elektrycznej i współczynnika strat od częstotliwości.

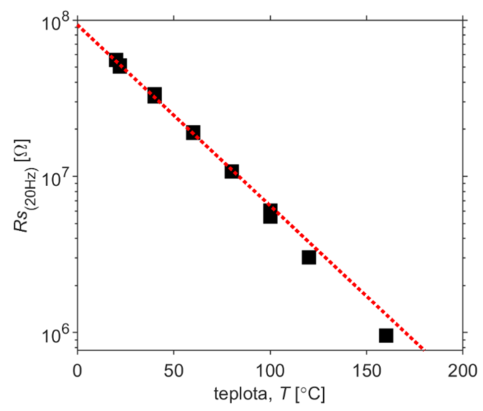

Rys. 2 przedstawia zależność temperaturową parametru Rs szeregowego obwodu zastępczego powlekanej próbki. W temperaturze około 160°C warstwa nadal ma wartości Rs w zakresie 106 omów, zmierzone przez zespół prof. L. Grmela z Politechniki w Brnie.

Zastosowania

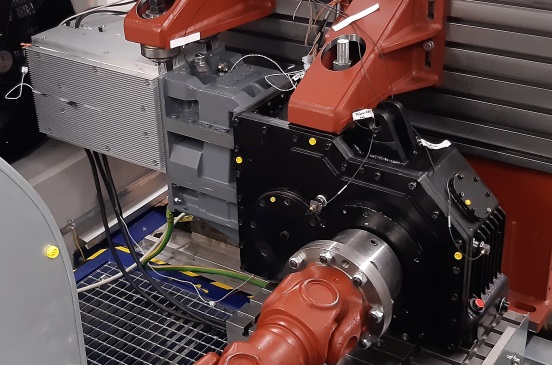

- Pan Doc. K.Hruška z Uniwersytetu Zachodnioczeskiego jest zaangażowany w projektowanie i testowanie nowego silnika elektrycznego. Jednym z krytycznych punktów projektu była konstrukcja zacisków płyt transformatora nowej jednostki napędowej (Rys. 3). Warunki operacyjne i techniczne wyeliminowały większość standardowych rozwiązań. Nieprzewodząca warstwa PVD w trakcie testów wydaje się stanowić bardzo interesującą alternatywę. Więcej szczegółów opublikowano w artykule MM 9/2024.

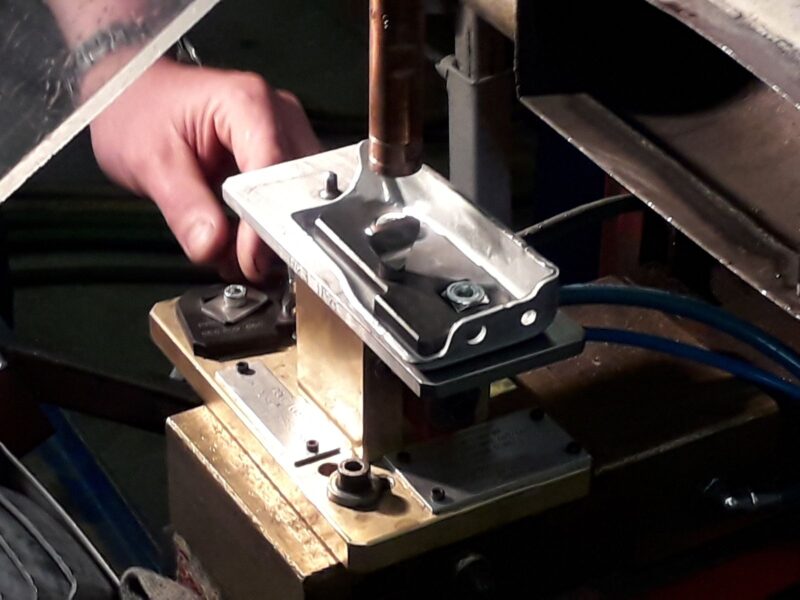

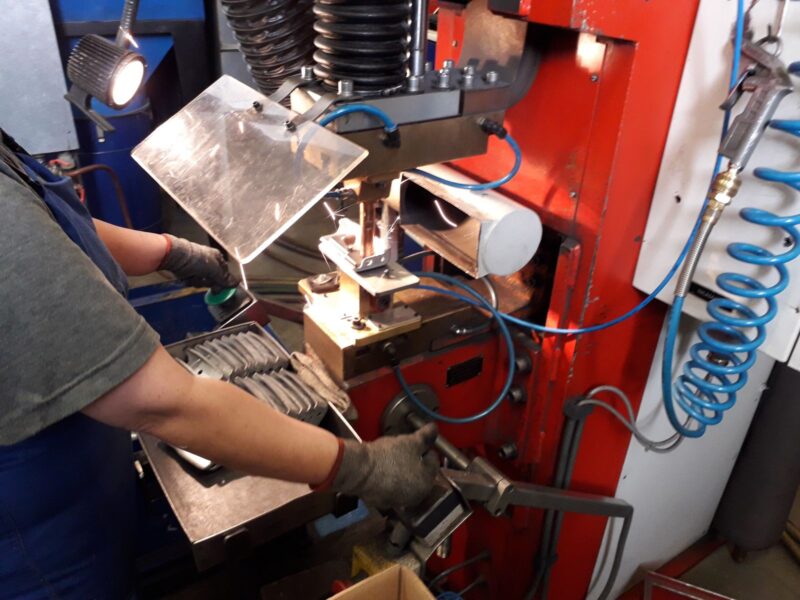

- Bardzo interesującym zastosowaniem było zastąpienie bardzo drogich materiałów kompozytowych używanych do pozycjonowania elementów galwanizowanych podczas zgrzewania oporowego. Podczas zgrzewania należy zapewnić brak przewodności elektrycznej elementu, jego odporność mechaniczną i odporność na odpryski cynku. Zastosowany kompozyt jest bardzo trudny w obróbce, jego żywotność jest bardzo ograniczona, a konserwacja jest problematyczna. Rozwiązanie zastępcze polegało na wyprodukowaniu elementu ze zwykłej stali konstrukcyjnej, a następnie pokryciu go nieprzewodzącą warstwą PVD. Testy operacyjne były niezwykle satysfakcjonujące. Nieprzewodność, trwałość i utrzymanie powlekanego elementu znacznie przewyższały pierwotne rozwiązanie.