Otěruvzdornost

Odolnost materiálu proti nežádoucí deformaci a úbytku povrchu materiálu vlivem mechanického, tepelného, chemického, aj. namáhání. Spolu s „příbuznou“ tvrdostí je jedním z největších benefitů PVD povlaků.

PVD povlaky: ALWIN XC

Otěruvzdornost je chápána jako odolnost materiálu proti nežádoucí deformaci a úbytku povrchu vlivem kombinovaného mechanického, tepelného aj. namáhání. Ve skutečnosti se pod tímto všeobjímajícím pojmem často skrývá myšlená odolnost proti množství degradačních procesů, jakými jsou abrazivní, adhezivní, erozivní, kavitační, vibrační, únavové a jiné typy provozních opotřebení. Pro většinu těchto typů opotřebení je však zásadní elasticko-plastická odezva namáhaného materiálu a také jeho tvrdost. Otěruvzdornost je tedy v přímé souvislosti s tvrdostí. Alespoň v aplikacích s nízkou kontaktní teplotou.

Většina našich vrstev vznikla původně pro obrábění a tváření, a tak je jejich otěruvzdornost vzhledem k tloušťce mimořádná. Pokud ale z Vašich dílů mizí desetiny a jednotky milimetrů, nebude PVD vrstva kvůli své mikronové tloušťce to pravé ořechové. Někdy ještě může pomoci kombinace s nitridací, lepší tepelná úprava nebo kvalitnější materiál.

Měření & hodnoty

Řezné zkoušky

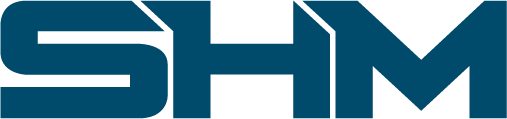

Stanovení otěruvzdornosti resp. otěru je vedle trvanlivosti typickým parametrem při řezných zkouškách povlakovaných obráběcích nástrojů. Obr.1 je porovnání velikosti otěru hlavního ostří frézovací řezné destičky SPCN1204 při čelním frézování pro různé vývojové verze povlaku AlTiN. Obr.2 zobrazuje zmíněný otěr.

Mikropískování

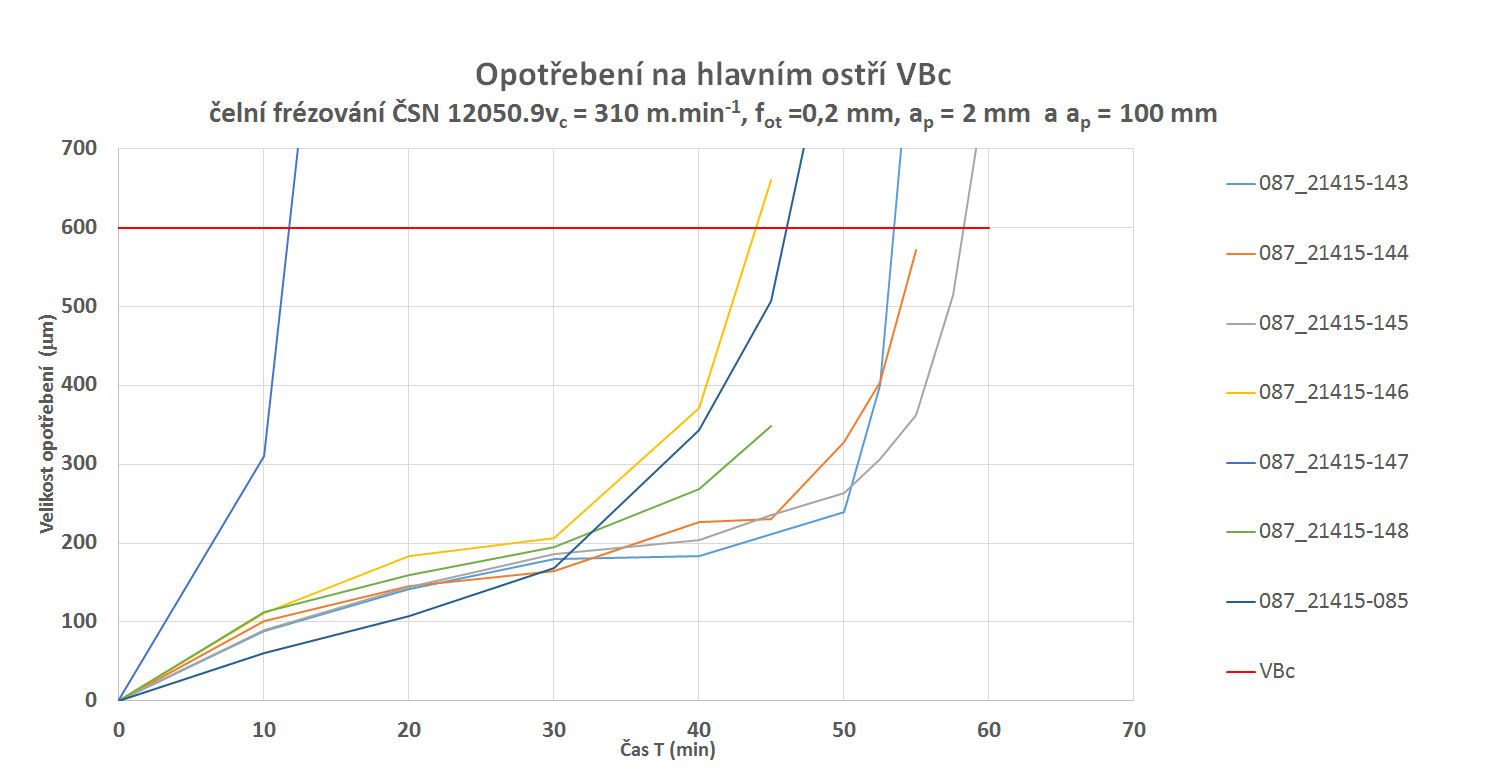

Dalším z mnoha možných měření otěruvzdornosti je stanovení hloubky a objemu kráteru vzniklého pískováním. Pro generování kráteru byla použita rozsáhle adaptovaná mikropískovačka, abrazivem byl korund mesh 500 a dávkování abraziva na konstantní objem nebo konstantní čas.

Na obr.3 je porovnání hloubky a objemu mikropískováním vzniklých kráterů různých ocelí a povlakovaných verzí. Specializovaná vrstva na bázi karbidu wolframu poskytuje velmi efektivní ochranu proti abrazivnímu opotřebení.

Tribologie – opotřebení

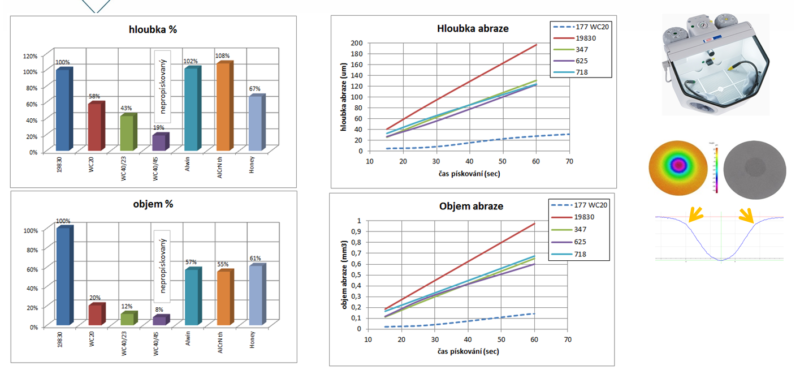

Další z možných způsobů je použití frikčních pin-on-disk testů s vyhodnocením velikosti opotřebení kuličky a dráhy.

Na obr. 4 je porovnání opotřebení/objemu frikční dráhy různých verzí DLC povlaků. Metoda je velmi citlivá vůči jednotlivým verzím povlaků.

Aplikace

Naší největší aplikací PVD povlaků je 10 miliónů ročně napovlakovaných vyměnitelných řezných destiček především pro frézování. Již více než 30 let spolupracujeme s Dormer Prametem.