Tvrdost

Obecně lze tvrdost chápat jako odolnost daného materiálu proti lokální plastické deformaci, potažmo odolnost proti vnikání cizího tělesa do jeho povrchu. Fyzikálně je závislá na mnoha charakteristických veličinách daného materiálu, jako je Youngův modul pružnosti, Lomová houževnatost, Elasticita aj. Z hlediska aplikace je Tvrdost určující veličinou pro odolnost materiálu proti různým druhům kontaktního opotřebení, jako jsou abrazivní a adhezivní opotřebení aj.

PDV povlaky: TripleCoating SI, MARWIN SI

Tvrdost PVD vrstev je nepochybně jejich nejtypičtější vlastností, která primárně závisí na jejich složení. Nereaktivně lze připravit velmi měkké čistě kovové vrstvy nebo reaktivně nitridy, karbidy a oxidy s tvrdostí velmi vysokou. Složení lze v povlacích elegantně namíchat nebo střídat s požadovaným účinkem. Srovnání hodnot PVD vrstev s objemovými materiály je komplikované z důvodu jiných měřících technik odvozených od jejich mikronových tlouštěk. Běžně se vymezují vůči diamantu, který má tvrdost okolo 100 GPa. Kovové verze přibližně 4-8 GPa, běžné vrstvy 15-40 GPa a nejtvrdší 70 – 75 GPa. S jistou mírou nepřesnosti lze pro hrubé porovnání použít Vickersovou tvrdost. 60 HRC kalených ocelí odpovídá přibližně 700 HV. Tvrdost diamantu okolo 10000 HV a vrstvy tedy 1500 – 7500 HV. PVD vrstvy jsou až řádově tvrdší než kalené ocele.

Pro nízké teploty velmi vzdálené od bodu tání obráběných materiálů je v přímém vztahu s otěruvzdorností. Proto se tvrdost používá při optimalizaci PVD vrstev pro obrábění a tváření jako primární vlastnost místo otěruvzdornosti.

Měření

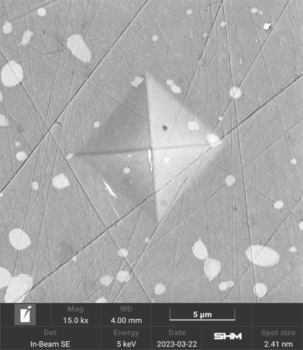

Měření tvrdosti tenkých vrstev je svět sám pro sebe. Metody jsou instrumentálně velmi náročné a vyžadují i velkou osobní erudovanost. Používají se modifikované indentační techniky podobné měření makrotvrdostí. Místo velikosti zbytkového vtisku se měří hloubka vtisku při dané zátěži a ze zatěžovací a odtěžovací křivky (obr.1) počítají mechanické parametry. Vyhlášeným expertem v oboru měření je doc. Vilma Buršíková z Masarykovy Univerzity v Brně.

Na Obr.1 je průběh zatěžovací křivky na kalibračním materiálu BK7 ze zařízení Fisherscope.

Obr.2 představuje zbytkový vtisk po mikroindentaci v kalené oceli ČSN 19830.

Hodnoty

K nejtvrdším komerčně dostupným vrstvám patří obloukovým napařovaním připravované ta-C a magnetronovým naprašováním deponovaný nanokompozit nc-SiC/a-C. Hodnoty tvrdostí se pohybují okolo 75 GPa.

| Vrstva | Mikrotvrdost HV0.05 [GPa] | Youngův modul [GPa] |

|---|---|---|

| Ti, Al, Cr, … | 3-6 | |

| TiN | 26 | 530 |

| TiCN | 47 | 490 |

| TiSiN | 48 | 510 |

| TiAIN | 45 | 360 |

| nc-TiAlN/a-SiN | 48 | 400 |

| TiC/C | 16 | 290 |

| CrN | 24 | 380 |

| CrNx | 20 | 350 |

| CrVN | 30 | 440 |

| AlCrSiN | 46 | 530 |

| WC/C | 18 | 270 |

| WCx | 34 | 415 |

| SiBx | 35 | 380 |

| nc-SiC/a-C | 70 | 480 |

| A-C:H | 45-70 | 410-590 |

Typické hodnoty některých PVD vrstev pro kalibraci indentoru na etalon BK7 jsou v tabulce 1.

Reference

- S. Veprek, Superhard and Functional Nanocomposites formed by Self-organization in comparison with Hardening of Coatings by Energetic Ion Bombardment during their Deposition, Rev.Ad.Mater.Sci. 5 (2003) 6-16,

- M. Jilek, O. Zindulka, Z. Studeny, Z. Pokorny, nc-SiC/a-C Coating for Industrial Applications, ICMCTF 2024.

Aplikace

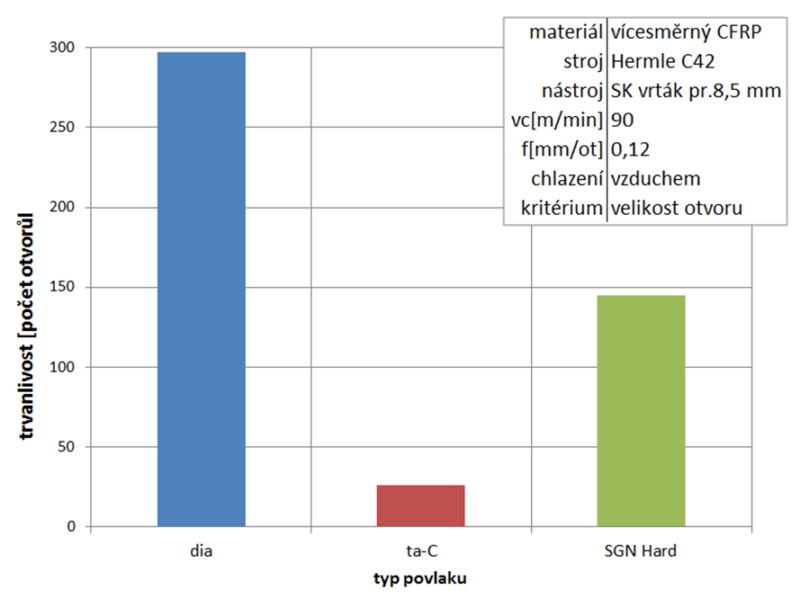

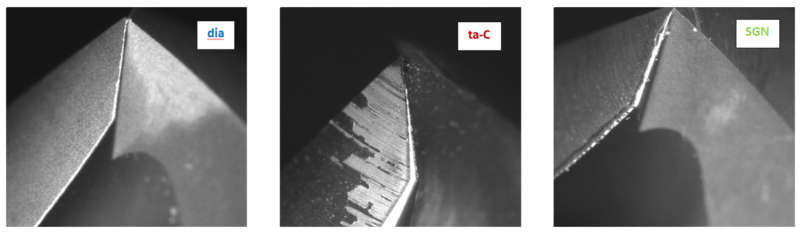

Vrtání CFRP

Jednou z aplikací přímo související s tvrdostí/otěruvzdorností PVD vrstev je obrábění CFRP (Carbon Fibre Reinforced Plastic). Obrábění kompozitu je spojeno s intenzivní abrazí. Nástroj v podstatě netvoří třísku, ale dochází k „vybrušování“ tvarů. Pro test bylo zvoleno vrtání, nástrojem byl vrták ze slinutého karbidu o průměru 8,5 mm, povlakovaný třemi typy povlaků – diamantovou vrstvou a povlakem nc-SiC/a-C o tloušťkách 10 µm. Třetí verzí byl povlak ta-C s typickou vnitřním napětím limitovanou tloušťkou 1µm. Tvrdosti byly přibližně 100 GPa pro diamant, 68 GPa pro nanokompozit a 55 GPa pro ta-C. Dosažená trvanlivost poměrně přesně koreluje s tvrdostí a tloušťkou jednotlivých vrstev.